Tecnologia de aplicação: conheças principais características e recomendações

A tecnologia de aplicação, que consiste na técnica de adicionar um produto químico sobre um alvo para controle biológico, como de praga, fitopatógeno ou planta daninha, desempenha um papel fundamental nos mais diversos cultivos.

Dentro de um programa fitossanitário das culturas agrícolas, existem diversos métodos de controle, com destaque para o químico. E, independente do alvo, o produto químico deve ser aplicado com equipamento adequado e com economia, eficiência e segurança, daí o papel da tecnologia de aplicação.

No Brasil, a eficiência das aplicações de produtos fitossanitários tem melhorado de forma significativa nos últimos anos, em virtude da maior facilidade na difusão do conhecimento, na evolução/melhoria nos processos, na inovação tecnológica e formação, na capacitação e qualificação da mão de obra das pessoas envolvidas com o agronegócio.

Nesse contexto, este artigo desenvolvido por Roque de Carvalho Dias, Engenheiro Agrônomo, Doutor em Proteção de Plantas e Professor pela Universidade Federal do Triângulo Mineiro (UFTM), tem por objetivo discutir alguns pontos relacionados à tecnologia de aplicação, como cobertura do alvo, espectro e classe de tamanho de gotas, pontas de pulverização, adjuvantes, deriva e descontaminação de pulverizadores.

Acompanhe.

Cobertura do alvo dentro da tecnologia de aplicação

A cobertura dos alvos de uma aplicação pode ser definida, genericamente, pela fórmula de Courshee (1967):

C= 15 VRK2/AD

• C = cobertura (% da área)

• V = taxa de aplicação

• R = taxa de recuperação da calda

• K = fator de espalhamento de gotas

• A = área foliar

• D = diâmetro de gotas.

Dessa forma, várias ações podem ser utilizadas dentro do manejo desses parâmetros para que se tenha o ajuste ideal de tamanho de gotas e da taxa de aplicação, resultando em uma cobertura do alvo ideal.

Por esses motivos, um dos princípios básicos da tecnologia de aplicação é que não existe uma única solução. De maneira geral, os produtos com maior ação sistêmica, quando direcionados ao solo ou às folhas, podem ser aplicados com gotas maiores. Por outro lado, para os produtos de contato ou de menor ação sistêmica, o uso de gotas menores e/ou maior taxa de aplicação é necessária.

Espectro e classe de tamanho de gotas

Para a maioria dos modelos de pontas disponíveis no mercado para serem utilizadas em tecnologias de aplicação, o processo de geração de gotas ocorre com a passagem do líquido sob pressão em um pequeno orifício de saída, com velocidade e energia suficientes para espalhar o líquido.

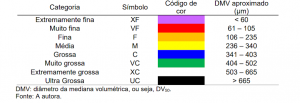

O espectro de gotas é medido através do Diâmetro Mediano Volumétrico (DMV), que é uma medida que representa o diâmetro das gotas, dividindo o volume pulverizado em duas partes iguais: metade do volume é constituído por gotas menores que o DMV e a outra metade por gotas maiores.

Como o volume das gotas grandes é maior que o de gotas pequenas, o DMV se aproxima do limite superior do diâmetro das gotas. O tamanho das gotas pode ser classificado em cores, conforme a Norma ASABE S572.1, e influencia em diferentes características.

Tabela 1. Classificação de tamanho de gota e código de cor conforme Norma ASABE S572.1, e características dos diferentes tamanhos de gotas.

O tamanho de gota influencia diretamente na cobertura de aplicação no alvo, ou seja, quanto menor o tamanho de gota, maior a cobertura no alvo (capacidade de molhamento), assim como também é maior o potencial de deriva.

Gota maior, por sua vez, possui menor cobertura (menor molhamento) da planta alvo e menor potencial de deriva. Porém, a possibilidade de perda através do escorrimento da calda é maior, afetando também a eficiência de aplicação.

Assim, a escolha do tamanho de gota para a pulverização deve ser feita de acordo com as condições climáticas e tipo de alvo, garantindo assim, uma eficiência adequada.

Pontas de pulverização

Na tecnologia de aplicação, a escolha da ponta de pulverização é um dos fatores que precisam ser levados em consideração, uma vez que ela deve ser utilizada de acordo com as condições ambientais, o produto fitossanitário e o alvo a ser atingido na aplicação, refletindo diretamente no tamanho de gota necessário para uma melhor eficiência na aplicação.

Essas pontas fazem parte do equipamento e são responsáveis por realizar a pulverização propriamente dita por meio da quebra da calda de pulverização em pequenas partículas, formando as gotas e realizando, assim, o respectivo processo.

As pontas de pulverização definem quatro fatores fundamentais para o ajuste correto da tecnologia de aplicação:

i) padrão de deposição;

ii) o ângulo e o formato do jato de líquido (jato plano ou cônico, por exemplo)

iii) a vazão

iv) o espectro de gotas.

Várias pontas de pulverização estão disponíveis no mercado, sendo as mais comuns as do tipo jato plano e cônico. A ponta de jato plano é caracterizada por produzir um jato em um só plano, e a ponta cone tem a formação do conjunto de gotas em um formato cônico. Por sua vez, cone cheio é quando as gotas são distribuídas em todo jato, diferentemente da ponta cone vazio, em que a deposição de gotas fica concentrada na periferia.

Além das pontas tradicionais, existem também as que podem ter indução de ar, que são caracterizadas com a mistura de ar na calda, produzindo gotas maiores e ajudando a diminuir a deriva.

Adjuvantes

Para a eficácia na tecnologia de aplicação de produtos fitossanitários, deve-se levar em consideração atributos, como o pH da calda, o tamanho de gota, o volume de calda, entre outros, sendo necessário, em alguns casos, fazer uso de ferramentas complementares como adjuvantes.

Um adjuvante é qualquer substância ou composto sem propriedades fitossanitárias, exceto a água, que é acrescido a uma preparação de produto fitossanitário com o objetivo de melhorar a atividade do ingrediente ativo e/ou as características da aplicação.

Existem diferentes tipos de adjuvantes, sendo eles divididos em dois grandes grupos:

• O modificadores das propriedades de superfície dos líquidos;

• E os aditivos que afetam a absorção.

No primeiro grupo, têm-se os surfactantes: espalhante, umectante, detergentes, dispersantes e aderentes, entre outros; já no segundo grupo têm-se os óleos mineral ou vegetal, o sulfato de amônio e ureia, entre outros.

Deriva

As aplicações dos produtos fitossanitários apresentam o maior risco econômico para o produtor devido ao deslocamento dessas moléculas da área tratada para as áreas não alvo, deslocamento popularmente conhecido como deriva.

Além dos dados relacionados ao efeito desses produtos em plantas sensíveis, de interesse comercial ou não, a deriva também pode resultar em menor efetividade do tratamento da área e menor controle do alvo biológico.

As perdas podem ocorrer dentro da área aplicada (endoderiva), como o escorrimento causado pelo excesso de caldo ou uso de gotas muito grossas. Já a perda do produto fora dos domínios da cultura, chamada exoderiva, é favorecida pelo uso de gotas muito finas ou mesmo pela evaporação da água presente nas gotas, que as tornam ainda menores, favorecendo o carregamento pelo vento.

Minimizar o risco de deriva na tecnologia de aplicação é uma tarefa bastante desafiadora, ainda mais quando se preza por respeitar as condições ambientais para pulverização, que são:

• Umidade relativa do ar acima de 55%;

• Velocidade do vento entre 3 a 10 km por hora;

• Temperatura abaixo de 30° C.

Dentre algumas práticas para evitar a deriva, destacam-se:

• Se possível, reduza a pressão de trabalho da pulverização;

• Use pontas de pulverização adequadas, que produzam menos gotas suscetíveis à deriva;

• Utilize menores alturas de barra;

• Reduza a velocidade do pulverizador ;

• E use adjuvantes redutores de deriva.

Descontaminação de pulverizadores

O procedimento de limpeza e descontaminação de pulverizadores faz parte da regulagem do equipamento e é uma prática relativamente simples e de muita importância na tecnologia de aplicação. Ela evita problemas com fitointoxicação e prolonga a vida útil do pulverizador.

Em simulação de resíduos de dicamba na cultura da soja, na Figura 1, verifica-se que 1%, 0,50% e 0,25% da dose recomendada do herbicida dicamba afetaram negativamente as plantas de soja aos três dias após a aplicação.

Figura 1. Simulação de resíduos do herbicida dicamba no tanque de pulverização e seus efeitos em plantas de soja.

Atualmente os fabricantes dos defensivos e pulverizadores recomendam protocolos próprios para limpeza e descontaminação de pulverizadores. No geral, esses protocolos incluem a tríplice lavagem do tanque do pulverizador e, eventualmente, o uso de produtos específicos para a lavagem.

Na Figura 2, nota-se a importância da tríplice lavagem com o objetivo de reduzir os impactos de resíduos no tanque de pulverização. Além disso, recomenda-se que os filtros, os corpos dos bicos e as tubulações sejam desmontados para o enxágue e remoção dos resíduos.

Figura 2. Simulação de limpeza de tanque através da lavagem do pulverizador e o efeito residual do herbicida.

Saiba mais também: Plantio de soja: tudo o que você precisa saber para realizar com eficiência